浜正機工株式会社さまの導入事例 [Case 410]

見える化がもたらした省エネの成功ポイント

生産性を意識した省エネへ

省エネ実施にあたり決めたルールは2つだけ。さらに残業をなくすことと省エネが両立し、SMART CLOCKから流れるメッセージが社員の帰宅を促すことにつながった。

・きっかけで設備改善を実施

・「見える化」で意識改革を促す

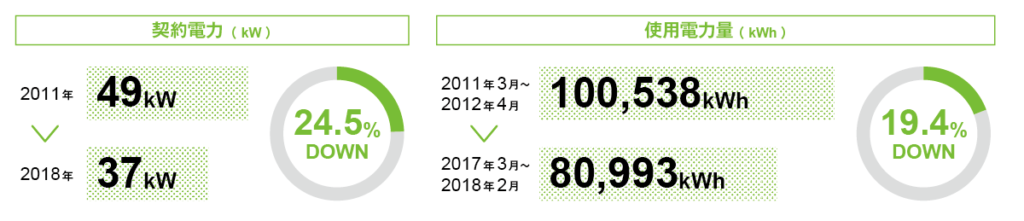

■ 導入効果 [導入時期2009年11月]

省エネによる生産性の向上

「見える化」と「設備改善」による意識改革

デマンド対策として、出社直後にすべて入れていた空調を使う場所からつける。警報が鳴った際は、空調と照明を決めた順番に消すというルールを2 つだけ決めた。SMARTMETER ERIA(以下、ERIA)を導入して電気の使い方を意識し始めると、自社の古い照明をLED に入れ替え、空調も少しずつ交換していった。「見える化」に加えて、設備を入れ替えることで電気に対する社員の意識が変化してきた。社員の自主性を重視しながら、目標値はギリギリに設定した。

私は今年で草野球26シーズン目

残業を極力無くすため、会社は19時には帰宅するよう推奨している。電力使用の目標を設定することでERIAから「1日の電力使用量を超えそうです」という音声ガイドが19時前に流れるが、そのタイミングが絶妙だという。社員から「電気の使いすぎになるから、帰りましょう」という声も出始めた。少しずつではあるが、確実に残業時間が減り仕事のメリハリがつくようになった。省エネの旗振り役で常務の山下政司氏は「早く帰ってもやることが無いと寂しいことは言わないように」と社員に言うそう。『私は今週末野球の試合に備え、定時退社です。』

残業を極力無くすため、会社は19時には帰宅するよう推奨している。電力使用の目標を設定することでERIAから「1日の電力使用量を超えそうです」という音声ガイドが19時前に流れるが、そのタイミングが絶妙だという。社員から「電気の使いすぎになるから、帰りましょう」という声も出始めた。少しずつではあるが、確実に残業時間が減り仕事のメリハリがつくようになった。省エネの旗振り役で常務の山下政司氏は「早く帰ってもやることが無いと寂しいことは言わないように」と社員に言うそう。『私は今週末野球の試合に備え、定時退社です。』

進む職場環境の改善

2015年10月、東京支店のリニューアルを依頼した業者さんが2017年に大阪進出、以前から相談していた本社オフィスの改装も請け負ってくれた。設立当時の面影を残す本社オフィスは生まれ変わり、働く環境がさらに改善された。きっかけを見過ごすことなく、変化していく。その積み重ねが海外進出をきっかけに幅広い業種との付き合いが始まり、拡大していく。産業の変化の影響を受けやすく、景況がすぐに反映されにくいこの業界にあって成功体験にしがみつくのは得策ではない。変化を恐れず前向きに、そして創業からの魂は受け継ぎ、この立売堀(いたちぼり)からさまざまな製品を発信していく。

Comment コメント

Comment コメント常務取締役 管理統括本部長 山下 政司氏

前職では営業職だった私が、縁あって入社し、今は管理部門を担当しています。省エネ活動のきっかけは日本テクノさんに、電気の「見える化」に取り組んでみませんか、と背中を押されたことです。電気の使い方を意識し、職場環境の整備を進めることで、会社全体の生産性は上がっています。

| 企業概要 | |

|---|---|

| 代表者 | 代表取締役社長 浜口 隆之 |

| 事業内容 | 機械工具及び、伝導装置用品の販売 |

| 従業員数 | 107名 |

| 所在地 | 大阪府大阪市 |

取材日:2018年3月

この記事のPDFをダウンロードする。

(フォーム送信後に資料をダウンロードいただけます。)

ダウンロード

パワフルネットワークでお客さまの省エネ・省コスト化を強力バックアップ!

こちらのお客さまは大阪第一~第五営業所が担当しています。

〒530-0047大阪府大阪市北区西天満4-14-3リゾートトラスト御堂筋ビル 7階