株式会社奥村坩堝製作所さまの導入事例[Case431]

見える化がもたらした省エネ成功のポイント

電気炉の使用時間に合わせてスタート時間をずらす

電気炉の使用が重なるとデマンドがピークを迎える。見える化を通じて工程ごとの電力使用量を仔細に検証すると、炉の温度を上げる初期段階に最も電力使用が増えていることがわかった。そこで、スタッフらが製造品目ごとに使用時間を計算し、完成から逆算してスタート時間をずらすようにした。さらに2019年にはガス式空調を導入。これによりデマンドピークのさらなる引き下げを実現している。見える化を通じ、電気の使い方が着実に変化した。

・坩堝の品質を下げない焼成工程の管理

・水銀灯からLEDに変更

・場内放送による空調抑制指示

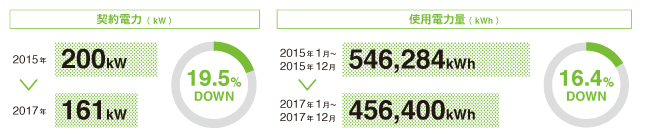

■ 導入効果

*導入時期:2010年11月、取材時期:2018年9月

電気料金の仕組みについて知る

「1912年3月の創業以来、この地で一貫して坩堝・特殊耐火煉瓦など製造に取り組んでいます。年間で最も電気を使った30分が基準値となり基本料金に反映すると日本テクノの営業担当から教えてもらい、創意工夫でデマンドの改善に取り組もうと考えました」(代表取締役社長 原英治氏)。

「1912年3月の創業以来、この地で一貫して坩堝・特殊耐火煉瓦など製造に取り組んでいます。年間で最も電気を使った30分が基準値となり基本料金に反映すると日本テクノの営業担当から教えてもらい、創意工夫でデマンドの改善に取り組もうと考えました」(代表取締役社長 原英治氏)。

サービス導入直後はSMARTMETER ERIAのアラームが鳴れば、場内放送で空調の設定温度を下げるよう伝えていた。

その後の契約更新で、皆で電気の使用状況を把握するのに最適なSMART CLOCKを2台導入。LEDの色を見ながら空調の稼動を抑えている。

見える化したからこそ把握できた電気炉稼働の「コツ」

坩堝の焼成では原材料や種類によってガス炉と電気炉を使い分ける。急激な温度上昇でひび割れなどを起こす原材料では温度上昇の緩やかな電気炉を使用するが、大きな電気炉を同時に動かせばデマンドは急上昇する。

坩堝の焼成では原材料や種類によってガス炉と電気炉を使い分ける。急激な温度上昇でひび割れなどを起こす原材料では温度上昇の緩やかな電気炉を使用するが、大きな電気炉を同時に動かせばデマンドは急上昇する。

電気炉を分散稼動するためにはどうすればよいか。原氏とスタッフは焼成工程とデマンドの上がり方を検証した。その結果、炉の温度を上げている最中はデマンドが急に上がるものの、目標温度に達成すれば安定するとわかった。そこで、電気炉を使う日は予め坩堝の大きさや数などから炉の使用時間を計算し、スイッチを入れる時間をずらすことでピークの分散化に成功した。

本末転倒な省エネはしない

作業場の水銀灯をLEDに変えた際は、使用電力量を約10%改善できた。

作業場の水銀灯をLEDに変えた際は、使用電力量を約10%改善できた。

「ただ、これは点灯に時間がかかる水銀灯の不便解消が念頭にありました。省エネではなく業務改善や生産性向上が目標としてあり、投入資源として電力が減らせればよい、という考えです」。

たとえば空調の温度を下げるよう適宜場内放送も行うが、今年のように酷暑の場合、無理はしない。電気の使用調整ばかりに気を取られ、体調を壊したり品質を落としたりしては本末転倒だからだ。

Comment コメント

Comment コメント代表取締役社長 原 英治氏

当社の坩堝はすべて手作りで長年のノウハウが重要なのですが、国内でガラス用坩堝の製造工場は当社ともう1社しかありません。伝統技術を守りつつ、坩堝の新しい用途提案としてナン焼き用タンドール(インド料理調理器具)焼成なども始めました。坩堝の未来を模索しながら200年企業を目指します。

| 企業概要 | |

|---|---|

| 事業内容 | 坩堝・特殊耐火煉瓦・業務用タンドール窯製造 |

| 従業員数 | 39名(2018年9月現在) |

| 所在地 | 大阪市東成区 |

この記事のPDFをダウンロードする。

(フォーム送信後に資料をダウンロードいただけます。)

ダウンロード

パワフルネットワークでお客さまの省エネ・省コスト化を強力バックアップ!

こちらのお客さまは大阪第一~第五営業所が担当しています。

〒530-0047大阪府大阪市北区西天満4-14-3リゾートトラスト御堂筋ビル 7階