サント・サーフェイス株式会社さまの導入事例[Case250]

サント・サーフェイス株式会社は自動車エンジンパーツ、コピー機の精密部品、医療用の精密部品などの表面処理を専門に扱う企業。膨大なコストを必要とする素材開発に比べ、表面処理は、効率よく素材の付加価値を高めることができるため、省エネルギー・コストダウン効果も評価されている。

同社はISO9001の認証取得後、エネルギー効率の向上を目的として2010年8月から省エネ活動をスタート。その後、SMARTMETER ERIA(以下、ERIA)とSMART CLOCKの導入によって取り組みも変化してきた。その模様を代表取締役の山田定男氏に伺った。

見える化がもたらした省エネの成功ポイント

電気炉の稼働を減らし、契約電力改善へ

表面加工業を営む同社では、コピー機の部品に塗料を塗った後、熱した4台の電気炉を同時に稼働し、塗料がはがれないように加工していた。この電気炉の使用が工場内でもっとも電気を消費していたことが判明。1度により多くの部品を入れて3台のみ稼働することとした。生産スケジュールを見直し、納期を守りつつ電力ピークを抑えることに成功し、契約電力44kWから32kWへと改善できた。

・電気炉の同時立ち上げがピークの原因

・生産スケジュールの見直し

・空調と照明に関する省エネ

・「私の提案」制度で改善案を募集

■ 導入効果

| 導入時期 | 2012年11月(取材時期 2013年12月) |

| 契約電力 | 63kW(2012年)⇒ 55kW(2013年) 12.6%DOWN! |

| 使用電力量 | 80,543kWh(2011 年11月~2012 年10 月) ⇒ 73,631kWh(2012年11月~ 2013年10月) 8.5%DOWN! |

電気炉の同時立ち上げがピークの原因

サント・サーフェイス株式会社にERIAとSMART CLOCKが導入されたのは2012年11月。代表取締役の山田定男氏は導入の経緯についてこう話す。「契約電力決定の元となる“デマンド”について知識はありましたが、その対策は立てられておらず、従業員との共通理解は得られていない状況でした。そんな経緯もあって、数値目標や活動の指針となる電気の“見える化”はまさにはうってつけでした」。

ERIA導入後、デマンド閲覧サービスで電力使用状況がわかってきた。デマンドピークがおとずれるのは、電気炉を複数台同時に立ち上げたとき。焼成処理が始まる午前中に集中していた。焼成開始の時刻を調整し、電気炉の立ち上げを30分ずつずらすことで、午前中のデマンドピークを抑えた。

生産スケジュールの見直し

午前中のデマンドピークは抑えられたが、その後も警報は鳴った。山田氏が現場をのぞくと、主要の電気炉がフル稼働の状態。処理待ちの部品は、焼成炉が空いたそばから次々と収まっていった。「電気炉は一度立ち上げると、その日の作業終了まで電源が入りっぱなしなので、加工できるものから順番に入れていきます。そのため、焼成スペースに余裕のある状態で稼働することも多かったので、もったいないと感じました」。

山田氏の指摘をうけた現場スタッフは、これまで主要4台の電気炉で処理していたところを、3台で行えるよう試みた。焼成スペースに隙間のないよう詰め、一度に焼成する部品数を増やした。さらに数が多く入りきらない場合は、次の回と一緒に処理するよう全体の生産スケジュールを見直し。4台目を稼働させることなく、納期を守って生産を続けられるようになった。

空調と照明に関する省エネ

生産スケジュールの見直しもあって、警報の回数は徐々に減り、たとえ鳴った場合でも各階に15分ほど空調を止めるよう周知することで、ピークを超えることはなくなった。

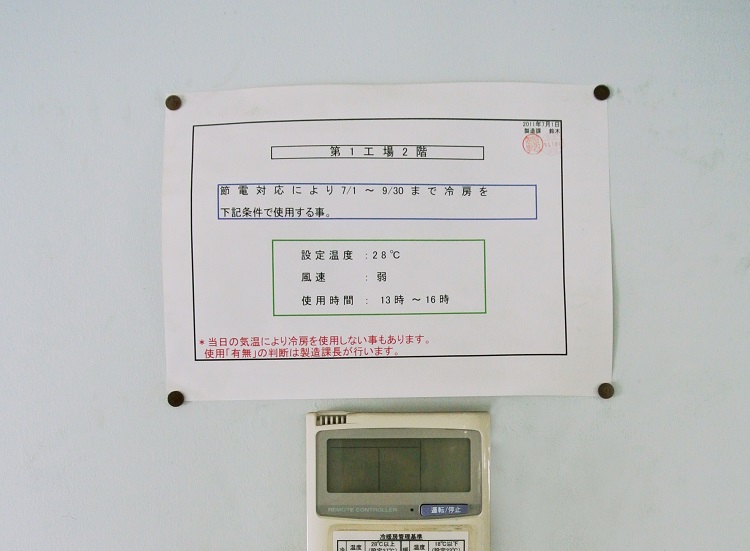

2013年4月からは、売上に対する電気代の目標を前年度比20%減に設定し、空調・照明の省エネ活動に取り組んだ。空調が使用できる期間を「7月1日~9月30日」と決め、設定温度「28℃」、風力「弱」、使用時間も「13時~16時」とルールを設けた。さらに、職場環境に応じて空調設定を変更する権限は各課の課長が持ち、そのほかの従業員は自由に変更できないようにした。「時間帯ごとの消費電力をしっかりと把握して、デマンドピークを超えないよう部門ごとにやりくりしてほしいという思いを込めました」と山田氏。くわえて、工場内の全体照明は必要最低限の箇所しか点灯せず、基本的には作業用の個別照明だけでまかなった。

「私の提案」制度で改善案を募集

サント・サーフェイスでは全従業員から「私の提案」という業務全般の改善案を募集している。応募のあった改善案は、専用の掲示版に貼り出され、毎月行われる全体会議で検討。採用された案は、実施までの進捗状況が掲示版で確認できるようになっている。

ERIA導入以降、省エネに関する提案も増え、全員参加の取り組みとして定着してきた。「電力の使用状況がタイムリーに把握できるようになったことで、省エネに対する従業員の理解と対応が早くなりました。生産スケジュールの見直しを行った際も最初は試行錯誤の連続でしたが、電気炉の使い方が本当にうまくなりました。全従業員に電気の知識がついてきたこともあり、さまざまな部門から意見が挙がるようになりました」。従業員が考えた取り組みがかたちとなり浸透することで、同社の省エネ活動は受け継がれていく。

お話を伺ったのは

企業概要

| 事業内容 | 表面処理 |

| 設立 | 1978年 |

| 従業員数 | 10名 |

| 所在地 | 静岡県三島市 |

| TEL | 055-977-1305 |

省エネの達人『企業編』でも放映されました!

テレビ番組 省エネの達人『企業編』で取り上げられました。

クリックで動画を再生します。(4分00秒)

この記事のPDFをダウンロードする。

(フォーム送信後に資料をダウンロードいただけます。)

ダウンロード

パワフルネットワークでお客さまの省エネ・省コスト化を強力バックアップ!

こちらのお客さまは沼津営業所が担当しています。

〒410-0801

静岡県沼津市大手町3-8-23

ニッセイスタービル 5階 MAP