株式会社共和熱処理さまの導入事例[Case317]

愛知県大府市に工場をかまえる株式会社共和熱処理。1967年の創業以来、金属製品の熱処理加工を専門に、自動車用部品を製造している。小型メッシュ式連続炉と一連の動作を繰り返すバッチ炉の特徴を活かし、焼入れ・焼戻し、焼ならし、焼なましを行う。熱処理加工は、製造過程において「特殊工程」に位置付けられる。品質にばらつきが出ないよう作業者の手で製品を整列させ、均一に加熱・冷却する。長い年月を経て培ったノウハウにより、高品質・短納期・適正価格を実現しお客さまからの厚い信頼を得ている。同社ならではの強みを活かしながら行う省エネ活動を宮田氏と辻岡氏に伺った。

見える化がもたらした省エネの成功ポイント

工炉の稼働をスケジュール化

同工場では自動車部品をつくる工程で炉と呼ばれる焼入れの設備を使用している。以前は始業と同時に8台の炉を一斉に稼働させ、電力ピークを迎えていた。炉はガス炉を使用しているが、ガスを燃焼させるために空気を送り込む装置に電気を使用。およそ90分かかる熱処理の工程で、電力消費が大きいのは開始から20~30分の間であることが判明した。そこで炉の稼働スケジュールを作成。稼働が重ならないようにすることで、電力ピークを抑えた。

・手が回らなかった省エネ活動

・炉の立ち上げ時間をスライド

・快適な職場環境を整備

・進化する省エネ活動

■ 導入効果

| 導入時期 | 2013年2月(取材時期 2015年5月) |

| 契約電力 | 152kW(2011年)→137kW(2015年) 9.8%DOWN! |

| 使用電力量 | 596,849kWh(2012年3月~2013年2月) ⇒ 586,188kWh(2013年3月~2014年2月) 1.7%DOWN! |

手が回らなかった省エネ活動

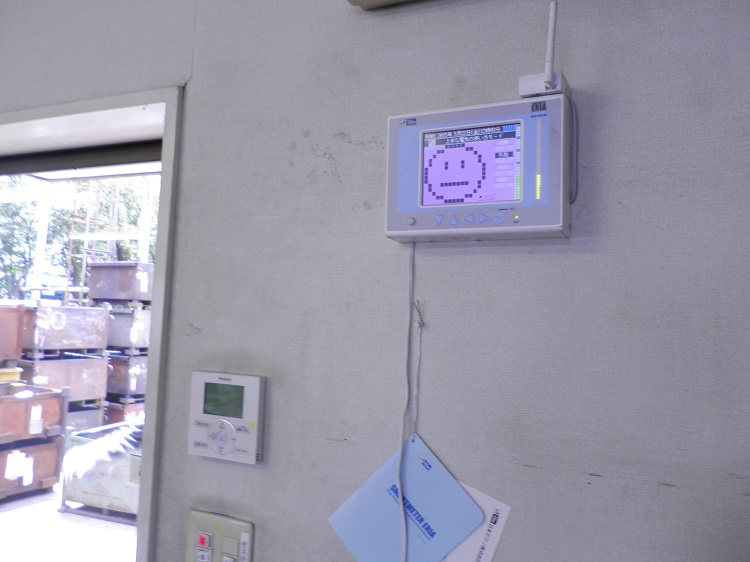

2012年、同業者により日本テクノが行う省エネ活動の紹介を受けた。業界でも名の通った紹介者とあって、話を聞いてみる価値があるかもしれないと日本テクノの電気の「見える化」に興味をもった。それまで他社のデマンド監視装置を事務所に設置していたものの、現場で作業する社員との情報共有が難しく具体的な取り組みには発展しなかった。この経験を踏まえ、会社全体で省エネ意識を高められるSMART CLOCKと、営業スタッフによる定期的な省エネコンサルティングに魅力を感じ、SMARTMETER ERIA(以下、ERIA)の契約に至った。社員は総勢23名。少数精鋭の体制では現場作業が第一優先であり省エネにまで目を向けられていなかった。同社は熱処理後も製品を保温冷却するため、24時間炉を稼働し続ける眠らない工場。生産工程や体制を維持しながら省エネを実現するという難しさがあった。

炉の立ち上げ時間をスライド

電力ピークは朝方と夕方に集中する。どちらも炉の稼働が原因だった。全11台の炉を同時に立ち上げると設定したデマンド値に近付く。さらに冷却用の送風機や空調稼働が重なると警報が鳴る。「電力を使い過ぎているため、可能な箇所は停止してください」と辻岡氏は工場内に放送を入れる。当初デマンド値を低く設定し過ぎていたため、頻繁に放送をかけていたという。1000℃弱に達する炉の影響で、夏場の工場内は50℃以上まで上昇。空調の調整にも限界があり、社員からは「これ以上停止するものがない」という声も挙がっていた。「それから目標値を緩和するとともに、一時的に設備を停止させるのではなく、炉の立ち上げに時間差を設けることでピークを回避した」と宮田氏。入炉する製品に合わせて3~5台を同時に立ち上げ、電力消費の低い最適な炉の組み合わせを割り出す。事務所は空調を28℃に徹底、窓際には日光を遮るゴーヤのグリーンカーテンを設置した。また、工場内は水銀灯50本をLED化し照明の間引きを行うことで、大幅な電気料金低減を実現した。

快適な職場環境を整備

暑い工場内から社員の体調を守るため、これまで1日に何度も事務所で麦茶を沸かしたものを冷蔵庫で冷やし、現場社員に配布していた。しかし、供給が間に合わず冷める前に手に渡り、また沸かし始めるという繰り返し。「まるで麦茶を作るため会社に来ているのかと思うほどだった」と辻岡氏は当時を振り返る。そこで給茶機を設置し、お茶の他スポーツドリンクも導入した。いつでも冷たい飲み物を飲める環境となり、事務所スタッフの負担も軽減された。また、アイスクリームやネッククーラーを配り、熱中症の対策にも一役買った。省エネ活動による成果の全体への共有は、月に1度の改善会議にて。以前、成果はグラフで共有していたが興味付けが足りなかった。現場で行われる取り組みに対して、前年度比率を数字で公開し、全体の意識を高めることができた。

進化する省エネ活動

同社では現状の省エネ活動を維持するだけでなく、さらによい方法を探求し続けている。部門ごとに責任者を配置し、日本テクノとの打ち合わせに参加。過去の実績と比較するため、社内に新たな取り組みを指示し、効果をきちんと振り返る。一連の流れは、オリジナルのPDCAサイクルの表により管理され、継続的に省エネ活動を改善させる。これは、普段の仕事に対する姿勢が基となっている。時代の流れとともに、さまざまな金属製品が別の素材で代用されるようになった。そんななかで、今後もお客さまから必要とされるためには、会社理念にある高品質・リーズナブル・サービス・スピードがカギとなる。小さなことでも創意工夫をこらし努力する。共和熱処理ならではの技術と思いで、期待に応えていきたいと話してくれた。こうした思いが省エネ活動にも生きている。

お話を伺ったのは

企業概要

| 事業内容 | 金属部品加工 |

| 設立 | 1967年 |

| 従業員数 | 23名 |

| 所在地 | 愛知県大府市 |

| TEL | 0562-47-3316 |

| URL | https://www.kyo-netsu.jp/ |

省エネの達人『企業編』でも放映されました!

テレビ番組 省エネの達人『企業編』で取り上げられました。

クリックで動画を再生します。(4分00秒)

この記事のPDFをダウンロードする。

(フォーム送信後に資料をダウンロードいただけます。)

ダウンロード

パワフルネットワークでお客さまの省エネ・省コスト化を強力バックアップ!

こちらのお客さまは名古屋第一・第二営業所が担当しています。

〒461-0004

愛知県名古屋市東区葵3-15-31

千種ニュータワービル 4階 MAP