株式会社カワセ精工 養老工場[Case351]

岐阜県にある株式会社カワセ精工は、1963年の創業以来、金属プレス部品加工を中心に豊富な経験と技術力で売上を伸ばしてきた。2013年11月に新たに竣工した養老工場は、自動車部品加工を得意とし、「高品質、短納期、低価格」を合言葉に、試作から量産までの一貫生産体制をつくり上げている。売り手よし、買い手よし、世間よしの「三方よし」の経営方針のもと、エコステージ(※)の認証取得にも着手。事業展開の一環として行ってきた省エネ活動について話を伺った。

※「環境にやさしく、効率的な経営」に取り組めるように考えられた環境マネジメントシステム

見える化がもたらした省エネの成功ポイント

省エネの着目点はコンプレッサー

同工場では、3台のうち1台のコンプレッサーが故障したことをきっかけに機器稼働を見直した。以前は始業時からフル稼働させていた機械3台のうち2台のみ稼働。さらに、圧縮した空気を貯める大型タンクの導入で、コンプレッサーの稼働頻度を減らすことに成功した。そのほか、製品の品質と省エネチェックを徹底することで電気使用量約30%低減、電力ピーク約9%削減を果たした。

・省エネ活動のきっかけは「エコステージ」

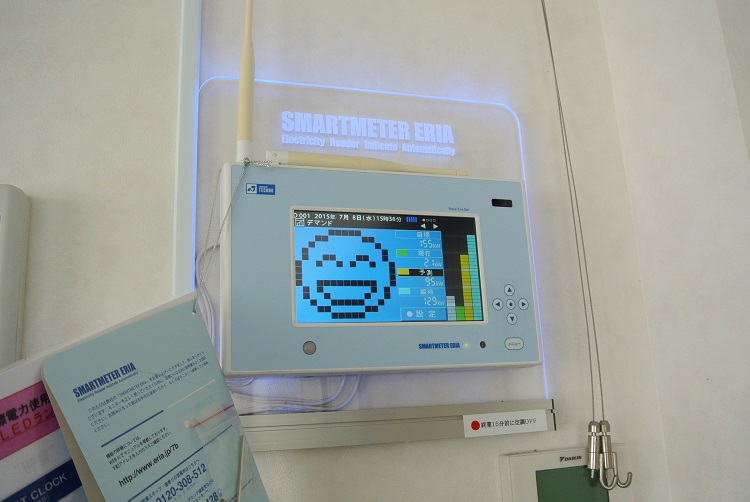

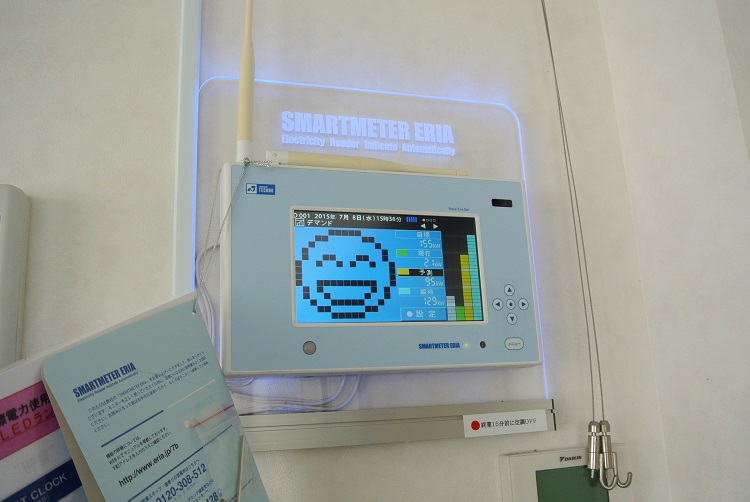

・ERIAとSMART CLOCKの導入

・コンプレッサーの稼働を見直し

・省エネ活動の成果

■ 導入効果

| 導入時期 | 2014年6月(取材時期 2015年12月) |

| 契約電力 | 173kW(2010年)⇒ 157kW(2015年) 9.2%DOWN! |

| 使用電力量 | 314,096kWh(2013年12月~2014年3月、2014年7月~11月) ⇒ 220,086kWh(2014年12月~2015年3月、2015年7月~11月) 29.9%DOWN! |

省エネ活動のきっかけは「エコステージ」

「当社が省エネ活動をはじめたきっかけは“エコステージ”です。地球環境保全のために一企業として何ができるかを考え取り組みました」そう話すのは、代表取締役社長の川瀬静氏。2009年2月のエコステージ1認証取得後、2011年6月にはステージ2を取得、現在はステージ3をうかがうところまできている。エコステージではさまざまな改善目標を設定でき、そのなかの1つに使用電力量の低減を掲げた。日本テクノのサービスを導入する前は、照明のこまめなオン・オフや、空調の設定温度の調整など基本的な取り組みが中心。2014年にSMARTMETER ERIA(以下、ERIA)とSMART CLOCKを活用した省エネ活動の提案を受け、エコステージの取り組みも進化をみせた。

ERIAとSMART CLOCKの導入

「電気料金の仕組みを知ったときの衝撃は忘れられません。これまで知らなかったことを考えるとすぐに納得できない部分もありましたが、ルールが決まっている以上、意欲的に取り組もうと決意。電気の“見える化”が従業員の省エネ意識向上にもつながると考えました」という川瀬氏。まず取り組んだのが、デマンドピークの抑制だ。日本テクノにアドバイスを求めたところ、コンプレッサーに改善の余地があるという意見。メーカーに確認したところ、一時的であれば工場のコンプレッサーは止めてもよいということで実践した。さらに、「3台あるコンプレッサーはフル稼働させないと仕事が回らないと思っていましたが、1台の故障をきっかけに2台でも問題がないことがわかりました」と省エネ活動の新たな糸口が見つかった。

コンプレッサーの稼働を見直し

故障したコンプレッサーは修理後もそのまま使わず、稼働台数を3台から2台へ減らしたほか、つくったエアを貯める大型のタンクを新たに1台購入。これまでの中型2台とあわせて計3台体制にした。出社と同時に3台のタンクに空気を貯めておき、そこから徐々に使うことで日中のコンプレッサー稼働の頻度が減り、製造機器の稼働とも重ならなくなったことでデマンドピークがダウン。また、工場内の機器の消費電力を調べ、ERIAからの警報時に止められる機器とそうでない機器を分類したことで、ピーク時の対策がより明確になった。

さらに、持ち場の責任者に業務量と電力使用量の相対関係を理解してもらうため、その日のデマンドピークと省エネ活動を記録するチェックシートを導入。そのほか、日々の推移を掲示板に貼り出し、勉強会を開催するなど、すべての従業員が省エネ活動を意識できるようにした。

省エネ活動の成果

使用電力量低減においては、外灯照明のタイマーに着目した。これまでは竣工当時に設定したきりであったが、季節ごとの日照時間にあわせて見直しするなど、工場外の省エネにも取り組むようになった。これらの省エネ活動の結果、コンプレッサーの稼働見直しが大きな低減につながり、契約電力16kW、電気使用量29.9%の低減に成功した。削減できた分は、従業員にもなんらかのかたちで還元される予定だという。「省エネ活動は、従業員全員で取り組むことに意味があり、その土壌をつくることも私の仕事です。継続することの大切さを身をもって体感し、省エネに限らず業務にもぜひ生かしてほしい」と川瀬氏は結んだ。

お話を伺ったのは

企業概要

| 事業内容 | 金属プレス部品加工 |

| 設立 | 1963年3月 |

| 従業員数 | 92名 |

| 所在地 | 岐阜県養老郡養老町宇田字本堂1161-1 |

| TEL | 0584-33-2877 |

| URL | http://www.kawase-sk.com/ |

省エネの達人『企業編』でも放映されました!

テレビ番組 省エネの達人『企業編』で取り上げられました。

クリックで動画を再生します。(4分00秒)

この記事のPDFをダウンロードする。

(フォーム送信後に資料をダウンロードいただけます。)

ダウンロード

パワフルネットワークでお客さまの省エネ・省コスト化を強力バックアップ!

こちらのお客さまは岐阜営業所が担当しています。

〒500-8856

岐阜県岐阜市橋本町2-8

濃飛ニッセイビル 8階 MAP