サン電子工業株式会社[Case 474]

見える化がもたらした省エネの成功ポイント

勉強会で基礎を知る

導入にあたり日本テクノによる勉強会が実施され、電気料金が決まる仕組みなどを説明した。もっとも以前にデマンド監視システムを導入していたこともあり、社員の省エネ意識は高かった。課題となったのが環境試験室で、ここでは過酷な環境を再現し、同社製品であるコンデンサの性能を確認する。空調の稼働時間を遅らせるなどの工夫により、使用電力量の低減が図れた。

・見える化による社員の意識向上

・空調使用の効率化

■ 導入効果

| 導入時期 | 2018年11月(取材時期 2021年11月) |

| 契約電力 | 120kW(2011年)⇒113kW(2021年) 5.8%DOWN! |

| 使用電力量 | 327,037kWh(2017年11月~2018年10月) ⇒ 325,474kWh(2020年11月~2021年10月) 0.4%DOWN! |

使用電力量対策のため導入

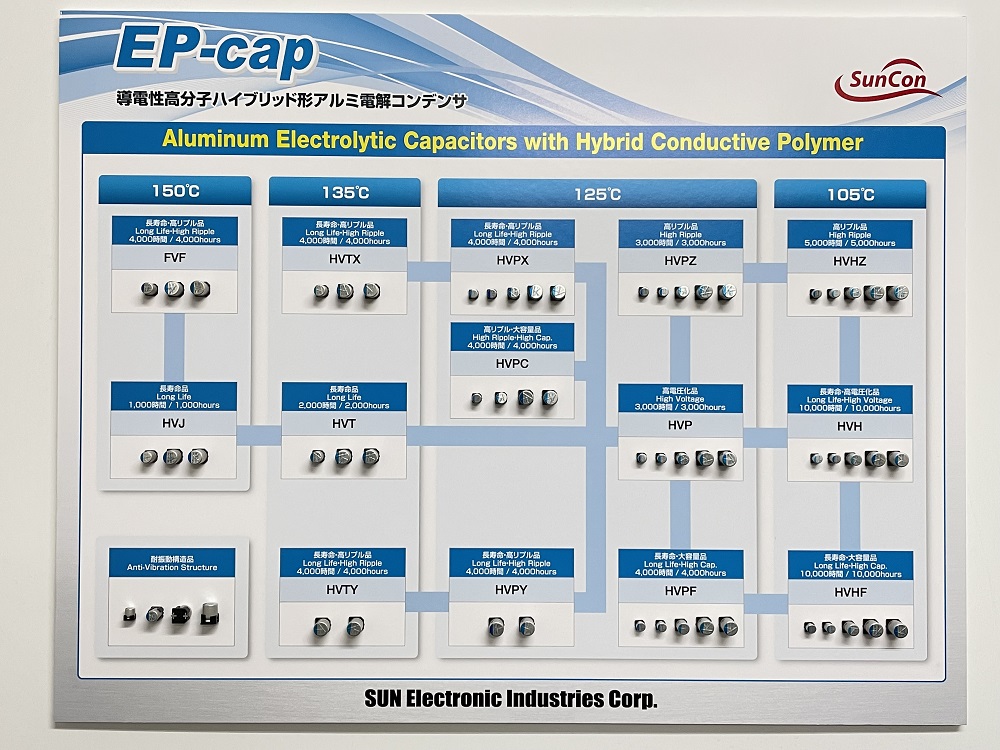

主にアルミ電解コンデンサの設計・製造・販売を行っているサン電子工業株式会社。同社は東日本大震災後の節電要請に応じるなかで、2012年に他社のデマンド監視システムを導入しデマンド対策を行っていた。デマンド値はピーク時の2010年には190kWを超えていたが、対策を行うようになり120kWまで低下していた。「電気の効率的な使用には使用電力量の対策も必要と考え始めていた時、電気の“見える化”を可能にする日本テクノのSMARTMETER ERIA、SMART CLOCKを知り、導入を決めました」(設計課 係長 佐伯直哉氏)。

勉強会の開催

導入にあたり、日本テクノによる勉強会が実施された。各班から1名、本社の約4分の1の社員が参加した。内容は電気料金の仕組みに始まり、SMARTMETER ERIA、SMART CLOCKの操作説明などだ。先述のとおり以前にデマンド監視システムを導入していたこともあり、社員の意識も高く、勉強会の内容理解は比較的スムーズだった。また、警報発生時の対応も誰がいつまでに何を行うかが詳細に決められており、あとは使用電力量をいかに削減するかだけだった。

空調の効率的使用

課題となるのは環境試験室の存在だった。環境試験室とはコンデンサの耐久試験を行う部屋で、例えば車のエンジンルームなどを想定し、150℃の高温で4,000時間コンデンサが機能するかを試験する部屋。この部屋は建物の1階に位置するため、その2階にあたる部屋は特に夏場の温度上昇が激しくなる。そこで試行錯誤の末、2021年7月より2つの対策を取り入れることになった。1つは、早朝、窓を開けることで涼しい外気を取り込み、空調の稼働時間を遅らせること。また残業する社員は負荷の少ない応接室に集まって業務を行うことで、空調の稼働を限定することができる。この2つを取り入れることで使用電力量の低減を実現したため、この取り組みを継続していく考えだ。その他にも方策を日々探している。

Comment コメント

技術本部 コンデンサ技術部 設計課 係長 佐伯直哉氏

「使用電力量の削減に本格的に取り組み始めたのは2021年の夏からです。周りの協力を得ながら少しずつ成果が出始めています。私は月1回開催される安全衛生委員会のメンバーで、電気関連を担当しています。委員会で大きな成果を発表できるよう、夏や冬だけでなく端境期にも効果のある対策を行っていきたいです」

企業概要

| 事業内容 | 電子部品の設計・製造・販売 |

| 従業員数 | 470名(全社) |

| 所在地 | 大阪府四條畷市 |

この記事のPDFをダウンロードする。

(フォーム送信後に資料をダウンロードいただけます。)

ダウンロード

パワフルネットワークでお客さまの省エネ・省コスト化を強力バックアップ!

こちらのお客さまは大阪第一~第五営業所が担当しています。

〒530-0047大阪府大阪市北区西天満4-14-3リゾートトラスト御堂筋ビル 7階