株式会社境鉄工所さまの導入事例[Case423]

見える化がもたらした省エネ成功のポイント

連携して行う溶接時の工夫

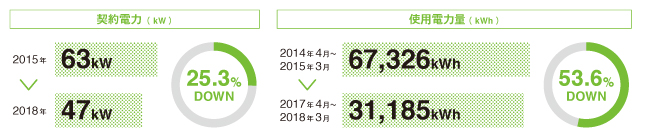

電気の「見える化」導入当初に作業場の照明を水銀灯からLEDに変え、使用電力量を大幅に低減できた。約1年で元が取れたという。これにくわえ溶接作業実施時に電力ピークを超えそうになると、手を止められる人が手を止めることでピークをおさえた。業績好調につき2019年には隣町に約3,000坪の工場を新設。現在、電力を大量に使用する溶接は新工場で行っているため、契約電力・使用電力量ともに減少傾向にある。なお新工場も電気の見える化・理解(わか)る化を導入しており、引き続き溶接作業の調整などに取り組んでいる。

・水銀灯からLEDに入れ替え使用電力量を大幅改善

・溶接の連続運転を避けるため作業工程を工夫

・生じた利益は社員に還元

■ 導入効果

導入時期2015年5月

導入時期2015年5月

水銀灯をLEDに入れ替え使用電力量が半分に

鉄骨の設計・溶接・組み立てで年々事業規模の拡大を続けてきた境鉄工所。しかし「電気の使い方には無頓着だった」(代表取締役社長 境正信氏)という。電気の「見える化」に魅力を感じ、2015年に日本テクノのサービスを導入した。まず取り組んだのが工場内の水銀灯18灯をLEDへ入れ替えることだった。水銀灯は当時約400Wのものを使用していたが、LEDであれば半分の電力量(200W)で同等の明るさが得られる。これにより使用電力量を大幅に改善させた。

複数個所の溶接に工夫あり

デマンド値を越えそうなときは連携して違う作業を行うことも

「加工件数増により導入前に比べ売上は1.5倍に増えています。溶接機の台数は2014年の6台から8台、11台となりました。使用電力量は現在も増えていますが、先述のLED化が影響しており、電気料金は以前よりも低く抑えられています。これはデマンド値を上げない、溶接担当の工夫が効いています」。

たとえば複数個所を溶接していてSMART CLOCKが黄色くなった場合、溶接を終えたスタッフは他のスタッフが溶接を終えるのを待ち、その後は表示の色を見ながら溶接を継続するか、他の作業を行うか判断する。「時計が赤くなるほど溶接が立て込むのは年に数回。そんなときは塗装や加工など、他の作業を行うようにして目標値を超えないようにしています」。

利益は社員に還元、新工場も建設

LED化で使用電力量を大幅に改善し、その後もデマンド値を抑え、電気料金の抑制に成功している同社。経費削減で生まれた利益を社員に還元し、モチベーションアップにつなげているという。「3月は社員旅行で台湾に行きました。さらに増え続ける業務に対応するため、近隣に現工場(500坪)の6倍の広さを持つ新工場を建設しました。新工場でも電気を“見える化”し、ムダなく業務を運営しています」。

代表取締役 境 正信氏

代表取締役 境 正信氏祖父の代から70年続く鉄工所で、信用第一に仕事に取り組み、徐々に業容を広げてきました。

一緒に成長してくれる社員は宝です。工場の新設で人も増えますが、明るく前向きに、楽しく仕事をしていきたいと思います。

| 企業概要 | |

|---|---|

| 事業内容 | 鉄骨設計・溶接 |

| 従業員数 | 20名(2018年5月現在) |

| 所在地 | 長崎県長崎市 |

取材日:2018年5月

省エネの達人『企業編』で放映されました!

テレビ番組 省エネの達人『企業編』で取り上げられました。クリックで約4分の動画を再生します。

この記事のPDFをダウンロードする。

(フォーム送信後に資料をダウンロードいただけます。)

ダウンロード

パワフルネットワークでお客さまの省エネ・省コスト化を強力バックアップ!

こちらのお客さまは長崎営業所が担当しています。

〒850-0031

長崎県長崎市桜町5-3

大同生命長崎ビル 2階 MAP