株式会社狩野ジャパン [Case232]

長崎名物のちゃんぽんや皿うどん、そうめん、パスタなどの麺製造を手掛ける株式会社狩野ジャパンは、厳選した原料と伝統の製法へのこだわり、消費者の声に応える新商品の研究を重ね、年間に約9,500万食の商品を首都圏中心に全国各地へ届ける。施設内には排水・浄化処理施設や、廃油を出さない製造ラインを導入するなど、環境への意識も高い。電気の「見える化」による気づきとその活動について品質管理部の下石崇生氏と管理部の田崎湖冬美氏に伺った。

見える化がもたらした省エネの成功ポイント

従業員のモチベーションアップと省エネの実現

同社では、従業員のモチベーションを高めるための社内アンケートを実施。多かったのは設備への不満だった。そこでトイレのリフォームやLED照明の入れ替えなど設備改善を行った。一方、省エネ対策にも着手。照明のスイッチにはどの照明かわかるよう見取図を貼り、作業が終わった場所の消灯を徹底した。また、屋根を二重にして熱を遮断することで工場内の温度を低下。設備改善による省エネと、従業員の意識向上の双方が実現した。

・ERIAとSMART CLOCKを並べて配置

・作業が変わってもグラフは一定

・省エネ活動の周知

・さらなる省エネ意識の浸透を

■ 導入効果

| 導入時期 | 2012年11月(取材時期 2013年7月) |

| 契約電力 | 248kW(2012年)⇒ 188kW(2013年) 24.1%DOWN! |

| 使用電力量 | 653,166kWh(2011年12月~2012年7月) ⇒ 484,781kWh(2012年12月~2013年7月) 25.8%DOWN! |

ERIAとSMART CLOCKをそれぞれ並べて配置

株式会社狩野ジャパンの事務所にはSMARTMETER ERIA(以下、ERIA)とSMART CLOCKが2台ずつ並んでいる。「事務所にいながらにして第一工場と第二工場の電力使用状況がひと目でわかります」と話すのは、品質管理部の下石崇生氏。ERIAのデマンドピークを知らせる警報が鳴ると、まずは事務所の空調を止め、管理部のスタッフが工場を回り一時的に空調の設定を弱めることでピークを抑える。

同社では原子力発電所停止にともなう2012年の電気代値上げと、原料である小麦粉価格の高騰が重なり、生産コスト低減の必要性を強く感じていた。品質維持を第一に考えながらも“イノベーション”を合言葉に水道光熱費、仕入れ、作業効率など、各部門が業務の見直しを進めていった。同じタイミングで専属の運送会社から日本テクノの紹介を受けた同社。「見える化」や省エネコンサルティングによる省エネ意識の浸透が新しい視点へとつながる。そうした思いからERIAの導入を決めた。

作業が変わってもグラフは一定

デマンド閲覧サービスの一日グラフから注目したのは、始業・終業時の電気使用量。生産機械が稼働していない時間帯にもかかわらず、空調と照明だけで予想していたよりも多くの電力を使用している。そこで、工場内の1,000本近い照明をLEDに入れ替えて、屋根は遮熱対策で二重構造に。管理部の田崎美湖冬氏は「まずは設備を整えて“夏は涼しく、冬は暖かい工場”の下地を固めようと考えました」と話す。

一方、下石氏は「一日のなかで作業が変わるのに、デマンド値、使用量ともにグラフにはあまり変化がありませんでした」と話す。工場を見回ってみると、作業が終わった倉庫の照明や、製造機械の電源など、いたるところで電気を点けっぱなしにしている場所が見つかった。また事務所では始業から終業時まで空調は常につけたままの状態。電気の「見える化」により従業員一人ひとりの意識の面にもまだまだ改善の余地があることがわかった。

省エネ活動の周知

工場では省エネ対策としてシュリンクと呼ばれる包装用機械の細かなオン・オフを呼びかけた。シュリンクは商品をフィルムで包む最終工程の機械で、商品ごとに使用する機械も変わるので常に電源を入れておく必要はない。電源を入れっぱなしにしていることで待機電力がかかるだけでなく、排熱が周囲の温度上昇にもつながっていた。作業に合わせたオン・オフで、これら2つの問題を同時に解決することができる。

また、冷凍・冷蔵の保存庫では、作業効率を優先するあまり扉を開けたままの状態で出荷作業を行っていた。これも作業に合わせた扉の開閉と、作業自体を計画的に行うことでムダをなくしていった。

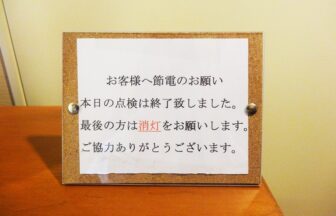

昼休みには田崎氏が中心となり、工場内の見回りも実施している。「夏の繁忙期には昼も作業が続きますが、それ以外の季節には照明や空調を消すようにしています」。あわせて省エネ活動周知のために、照明のスイッチには作業が終わったら消す場所などを色分けして明記した。換気扇の使い方も注意が必要で、雨の日は換気扇を使用すると室内に湿気が入り空調に余計な負荷がかかってしまう。各所に間違った使い方をしないよう注意書きを貼り出した。

さらなる省エネ意識の浸透を

社内周知の成果もあり、最近では電気の消し忘れが減り、作業時にも必要な場所だけ照明を点けるなど、一人ひとりが省エネを意識した行動をとるようになっていった。「電気の見える化とともに工場内の見える化も進めています」と下石氏。以前あった作業場の仕切り壁を取り除いてひとつの空間に改修。流れに合わせた機械の配置で作業効率を上げ、電気の消し忘れなどがあった場合にもひと目で気づくことができる。

今後は季節や状況に合わせてERIAの目標値を変えて、さらなる省エネ意識の浸透をめざしていきたいと下石氏は話す。さらに、掃除時間の短縮に注力していきたいと話すのは田崎氏。「時間短縮で掃除に使用する大量の水を節約することができますし、機械や空調、照明の電源も早く落とすことができるので省エネです」。省エネ意識のなかで生まれた新たな視点が、社内にさまざまなかたちで波及していく。

お話を伺ったのは

企業概要

| 事業内容 | 麺類製造・販売業 |

| 従業員数 | 60名 |

| 所在地 | 長崎県大村市 |

| TEL | 0957-52-8000 |

| URL | https://karino-japan.com/ |

省エネの達人『企業編』でも放映されました!

テレビ番組 省エネの達人『企業編』で取り上げられました。

クリックで動画を再生します。(4分00秒)

この記事のPDFをダウンロードする。

(フォーム送信後に資料をダウンロードいただけます。)

ダウンロード

パワフルネットワークでお客さまの省エネ・省コスト化を強力バックアップ!

こちらのお客さまは長崎営業所が担当しています。

〒850-0031

長崎県長崎市桜町5-3

大同生命長崎ビル 2階 MAP