こだま産業株式会社さまの導入事例[Case425]

見える化がもたらした省エネ成功のポイント

実務に即した工夫を重ねる

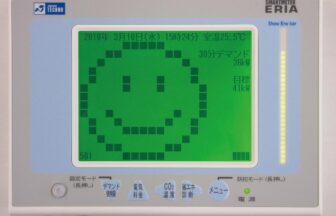

「どこからも見落としがないように」という代表取締役の熊本圭氏の思いで2フロアに計4台のSMART CLOCKを導入した。「見える化することで、より効率的な電気の使い方を意識してもらうため」である。その狙い通り、現場の責任者には考える機運が生まれ、省エネに向け具体的な取り組みが実施されるようになった。

・起動時間をずらしてピークを抑制

・現場スタッフが機械の運用ルールを制定

・効率を意識し、労働時間を短縮

■ 導入効果(導入時期:2016年7月)

見える化で実現した「習慣の徹底」

こだま産業は食料品・化粧品など品質管理の厳しい包装資材を製造する企業。電気の「見える化」によるスタッフの省エネ意識定着を目的に、1・2階の加工場にSMART CLOCKを計4台、3階の事務所にSMARTMETER ERIAを設置している。もっとも電気を使用するのは製袋機(熱溶着加工機)で、朝一斉に電源を入れていた。代表取締役の熊本圭氏はこれまでも「ずらして立ち上げれば、電気料金が安くなるよ」と社員に教えていたが、必ずしも徹底されていなかった。しかし導入後は自然と時計の色の変化が行動指針となり、立ち上げをずらす習慣ができた。

意識が変われば働き方が変わる

勉強会を通じデマンド制などを理解するにつれ、スタッフはどうすればコストや業務効率が改善するのか考えるようになった。現在は製造・品質管理・業務の各課長が中心となって省エネに取り組んでいる。特に製造現場では機械の利用法について議論を深め、ピーク抑制のために昼休憩でも製袋機の電源を切らないなどのルールが誕生した。さらに省エネのために機械の稼働時間が減るよう意識して働こうと申し合わせ、残業時間を平均30分〜1時間程減らした。「残業手当が減る分は別の形で還元します。意識改善の結果としてコストが下がるというのは経営者にとって理想的です」

勉強会を通じデマンド制などを理解するにつれ、スタッフはどうすればコストや業務効率が改善するのか考えるようになった。現在は製造・品質管理・業務の各課長が中心となって省エネに取り組んでいる。特に製造現場では機械の利用法について議論を深め、ピーク抑制のために昼休憩でも製袋機の電源を切らないなどのルールが誕生した。さらに省エネのために機械の稼働時間が減るよう意識して働こうと申し合わせ、残業時間を平均30分〜1時間程減らした。「残業手当が減る分は別の形で還元します。意識改善の結果としてコストが下がるというのは経営者にとって理想的です」

今後は設備改善にも着手

現在熊本氏は、さらなる使用電力量抑制を図るべく、屋上部への太陽光パネル設置(室温を下げ、売電収入も見込める)、古い空調の入れ替え、室外機の遮熱塗装と一部散水、さらに遮熱窓への入れ替えといった設備改善を年内に行う予定だ。「生産ラインなど本業以外の投資効果が実感できたので、こうした投資を今後も続け、労働環境とコストの改善に努めます」

現在熊本氏は、さらなる使用電力量抑制を図るべく、屋上部への太陽光パネル設置(室温を下げ、売電収入も見込める)、古い空調の入れ替え、室外機の遮熱塗装と一部散水、さらに遮熱窓への入れ替えといった設備改善を年内に行う予定だ。「生産ラインなど本業以外の投資効果が実感できたので、こうした投資を今後も続け、労働環境とコストの改善に努めます」

Comment コメント

Comment コメント代表取締役 熊本 圭氏

「時計が赤く光ると皆で消せる機械がないか一生懸命探しており、“見える化”の効果は予想以上でした。私たちがつくる包装資材は、熟練した操作や正確な検品など、スタッフの努力に支えられており、社員は財産です。これからもコスト改善で得た原資で労働環境改善や福利厚生を充実させたいと思っています」

| 企業概要 | |

|---|---|

| 事業内容 | 包装資材製造 |

| 従業員数 | 約60名(2018年5月現在) |

| 所在地 | 埼玉県草加市 |

取材日:2018年5月

この記事のPDFをダウンロードする。

(フォーム送信後に資料をダウンロードいただけます。)

ダウンロード

パワフルネットワークでお客さまの省エネ・省コスト化を強力バックアップ!

こちらのお客さまはさいたま第一~第四営業所が担当しています。

〒335-0021

埼玉県戸田市新曽779-1 3階 MAP